Время: 2025-08-25 03:22:34 Источник: Компания может ось G Углерод Технологии Ко., Лтд.

Графит и его передовые производные, такие как углерод-углеродные композиты (CFC), являются незаменимыми материалами в современной термической обработке. Уникальное сочетание термических, химических и физических свойств делает их превосходящими металлы и керамику во многих высокотемпературных применениях. Процессы термической обработки, такие как отжиг, закалка, пайка, спекание и цементация, требуют точного контроля температуры в крайне сложных условиях, для которых графит идеально подходит.

Прежде чем углубляться в область применения, важно понять, почему графит является предпочтительным материалом.

Высокотемпературная стабильность: графит не плавится при атмосферном давлении; он сублимируется при температуре около 3650 °C (6600 °F). Его механическая прочность увеличивается с температурой, достигая пика около 2500 °C, что недоступно металлам, которые значительно ослабевают при повышении температуры.

Отличная стойкость к тепловому удару: графит выдерживает быстрые циклы нагрева и охлаждения без трещин и разрушения. Это обусловлено его высокой теплопроводностью и очень низким коэффициентом теплового расширения.

Химическая инертность: в вакууме или инертной/восстановительной атмосфере графит чрезвычайно стабилен и не реагирует с большинством металлов, сплавов и технологических газов, предотвращая загрязнение деталей.

Высокая теплопроводность: он эффективно и равномерно передает тепло, что критически важно для обеспечения одновременного достижения одинаковой температуры всех деталей в печи.

Низкий коэффициент теплового расширения (КТР): графит практически не расширяется и не сжимается при изменении температуры. Эта размерная стабильность критически важна для приспособлений и оснастки, которые должны удерживать детали с жёсткими допусками на протяжении всего цикла термообработки.

Обрабатываемость и гибкость проектирования: Несмотря на твёрдость, графит легко обрабатывается до сложных форм, что позволяет создавать нестандартные приспособления, нагревательные элементы и сложные компоненты печей.

Легкость: графит имеет низкую плотность по сравнению с тугоплавкими металлами, такими как молибден или вольфрам, что упрощает обращение с печными приспособлениями и снижает тепловую массу печи, что может привести к сокращению времени цикла и экономии энергии.

Электропроводность: Это свойство позволяет использовать графит непосредственно в качестве резистивного нагревательного элемента, упрощая конструкцию печи.

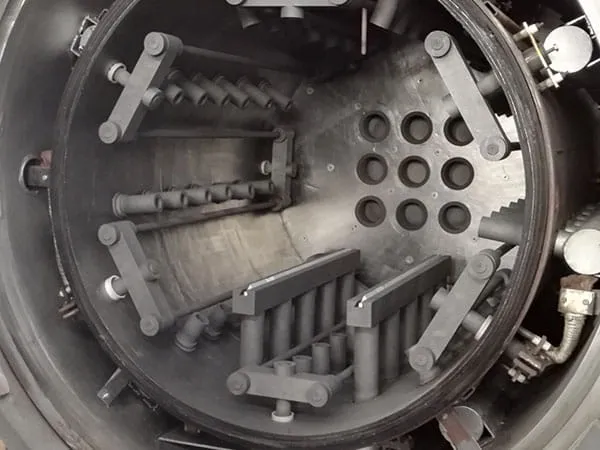

Изделия из графита широко используются как для внутренних компонентов печи («горячей зоны»), так и для оснастки, удерживающей заготовки.

1. Конструкционные элементы печи и горячая зона

Это основные детали, составляющие высокотемпературную среду вакуумной или атмосферной печи.

Нагревательные элементы: Графит — распространённый материал для резистивных нагревательных элементов. Они могут быть обработаны в виде стержней, пластин или сложных цилиндрических элементов, которые окружают рабочую нагрузку, обеспечивая равномерное распределение тепла излучением. Они представляют собой экономичную и долговечную альтернативу молибденовым или вольфрамовым элементам.

Подовые плиты, рельсы и опоры: Они образуют «пол» горячей зоны печи, обеспечивая устойчивую, ровную поверхность для размещения тяжёлых заготовок. Высокотемпературная прочность графита предотвращает его провисание и деформацию под нагрузкой.

Изоляция:

Графитовый войлок: Мягкий, гибкий изоляционный материал, используемый в качестве основного теплового барьера в вакуумных печах. Он обладает чрезвычайно низкой теплопроводностью в вакууме, лёгким весом и прост в установке.

Жёсткая графитовая плита (или войлок с покрытием из УФУ): Для применений, требующих повышенной прочности и эрозионной стойкости (например, при высокоскоростной газовой закалке), жёсткая графитовая плита или войлок, облицованный листом УФУ, используется в качестве внутренней изоляции горячей поверхности.

Гайки, болты и соединители: Вся горячая зона часто собирается с помощью резьбовых графитовых крепёжных элементов. Они сохраняют зажимное усилие при экстремальных температурах, когда металлические крепёжные элементы вышли бы из строя.

2. Приспособления, кондукторы, решётки и лотки

Эти компоненты используются для удержания, позиционирования и транспортировки деталей, проходящих термообработку.

Решетки и корзины: Используются для удержания большого количества мелких деталей. Лёгкость графита позволяет увеличить полезную нагрузку изделия по сравнению с весом приспособления, повышая эффективность. Конструкция может быть оптимизирована для обеспечения потока газа во время закалки или цементации.

Специальные приспособления и кондукторы: Для деталей со сложной геометрией (например, лопаток турбин, автомобильных шестерен) необходимы специально изготовленные графитовые приспособления. Они обеспечивают точное совмещение деталей, предотвращая их деформацию и коробление во время нагрева и охлаждения. Низкий КТР графита обеспечивает предсказуемое расширение и сжатие приспособления и детали.

Приспособления для пайки: При высокотемпературной вакуумной пайке графитовые приспособления обеспечивают точное соединение деталей. Его инертная поверхность предотвращает прилипание припоя к приспособлению.

Лотки и лодочки для спекания: В порошковой металлургии графитовые приспособления используются для удержания прессованных металлических порошков во время спекания. Стабильность материала гарантирует отсутствие загрязнения высокочистых металлических порошков.

3. Компоненты, предназначенные для конкретного процесса

Тигли: Используются для плавки, выдержки и обработки металлов и сплавов в индукционных или резистивных печах. Инертность и термическая стабильность графита имеют здесь решающее значение.

Токоприемники: При индукционном нагреве непроводящая заготовка помещается внутрь графитового токоприемника. Индукционная катушка нагревает графитовый токоприемник, который затем излучает тепло на заготовку.

Стержни и трубки для дегазации: При производстве расплавленного алюминия и других металлов графитовые стержни или фурмы используются для барботирования инертного газа (например, аргона) через расплав для удаления растворенного водорода, что улучшает качество готовой отливки.

Формы и фильеры для непрерывного литья: Термическая стабильность, самосмазывающиеся свойства и антипригарные свойства графита делают его превосходным материалом для фильеров, используемых при непрерывном литье таких металлов, как медь, латунь и драгоценные металлы.

Не весь графит одинаковый. Марка выбирается в зависимости от требований конкретного применения.

Изостатический графит: Высокоплотный, высокопрочный, мелкозернистый графит. Идеально подходит для сложных деталей, таких как оснастка, тигли и нагревательные элементы.

Экструдированный графит: Более экономичный сорт, часто используемый для более крупных и простых форм, таких как опорные стойки, рельсы и крупные нагревательные элементы.

Углерод-углеродный композит (УУК): Премиальный выбор. Он состоит из графитовой матрицы, армированной углеродными волокнами. УУК исключительно прочен, легок и обладает высокой устойчивостью к повреждениям и эрозии. Это предпочтительный материал для изделий с высокой степенью износа, таких как оснастка, решетки и теплоизоляция горячей поверхности в печах с агрессивной закалкой.

Очищенный графит: Для полупроводниковой и высокочистой промышленности графит проходит процесс очистки для удаления золы и других загрязнений, которые могут выделяться в виде газов и нарушать процесс.

Ограничения и факторы, которые следует учитывать

Окисление: Основной недостаток графита — его реакция с кислородом при повышенных температурах (начиная с 450°C / 840°F). По этой причине графитовые компоненты используются практически исключительно в вакуумных печах или печах с инертной (например, аргоном, азотом) или восстановительной (например, водородом) атмосферой.

Хрупкость: Несмотря на прочность, графит является хрупким материалом и может быть поврежден механическим воздействием. Углеродистый фторуглерод (CFC) значительно улучшает этот показатель, обеспечивая гораздо более высокую вязкость разрушения.

Изделия из графита являются основой высокотемпературной термообработки. От самой конструкции горячей зоны печи до сложной оснастки, удерживающей критически важные компоненты, непревзойденные характеристики графита при экстремальных температурах обеспечивают надежность процесса, качество деталей и эксплуатационную эффективность. Постоянное развитие передовых материалов, таких как углерод-углеродные композиты, ещё больше укрепляет его роль как основного материала для решения самых сложных задач в отрасли.